有機塗層通常用於保護金屬工程結構免受自然或人工環境引起的退化。最近的一項估計表明,在198年,美國油漆和相關產品的運輸總值達到100億美元。有人建議,用這種方法評估的值的一半是用於防腐的塗層。

盡管有機塗料有很大的市場,但沒有可用的實驗室測試方法明確地預測新的防腐蝕塗層的長期保護能力。特別是用於大氣環境的塗層,通常非常依賴從常規試驗方法(如連續鹽霧試驗)中獲得的主觀結果。為此目的,美國廣泛使用的試驗是ASTM方法B 117-85描述的程序。

使用這種方法的理由是,如果塗層係統能抵抗鹽霧的侵蝕性條件,那麼它也能抵抗隨後的使用環境。然而,不合理的假設是,與服務環境相關的腐蝕和退化機製與連續鹽霧試驗特定條件下的相同。

事實上,多年來人們已經認識到,當對有機塗層係統的性能水平進行排序時,標準鹽霧試驗的結果和實際經驗之間幾乎沒有任何關聯。因此,開發更有用的加速實驗室測試方法來評估有機防護塗層的需求是塗料行業當前的一個重要問題。

考慮到自然環境的複雜性,描述用於大氣環境的塗層的有意義的加速試驗程序並不是一項簡單的任務。影響塗層金屬基材腐蝕和降解的因素當然包括氧氣、水分、陽光能量和環境溫度的相對有效性,以及大氣中的化學成分(例如O3,SO2,NOx,)和降落的雨水(例如H+,Na+,Ca2+,NH4+,CI-,SO42-,NO2-)。

雖然本研究的目的不是模擬自然環境的複雜性,但是已經研究了標準(ASTM B 117-85)鹽霧試驗沒有模擬的腐蝕/降解研究中的三個重要因素。它們是:濕/幹循環、合適的電解質選擇和入射紫外線輻射的影響。

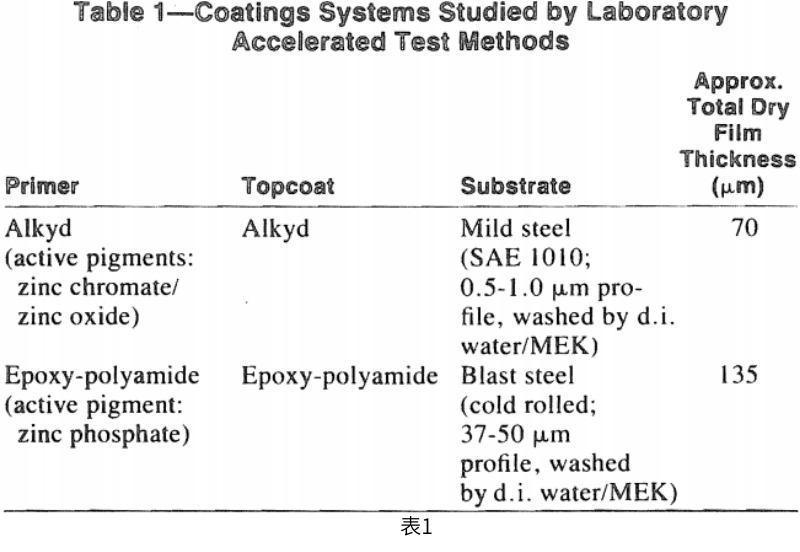

循環腐蝕鹽霧箱實驗室測試方法:通過將塗層低碳鋼(6" × 3 ")測試板暴露在本節所述的環境中,對三種實驗室研究了實驗室加速試驗方法。在標準化條件下,在各種基材上使用多種塗層係統(有和沒有麵漆的底漆)製備測試板。在本文中,給出了表1中描述的塗層/基底組合的結果。

掃描電子顯微鏡(SEM)結合能量色散X射線分析(EDX)方法被用於檢查暴露測試樣品的腐蝕和降解過程。這些研究使用劍橋科學儀器立體掃描250進行,該立體掃描250配有Tracor Northern TN 2000 x射線分析光譜儀[142 eV全寬,半最大峰值基於Fe(Ka)峰的分辨率。]

研究的三種加速試驗方法將在以下章節中描述。對於每種測試條件,所用的總暴露時間最長為2000小時。

標準鹽霧試驗(ASTM B 117-853)——在該程序中,將塗覆的板暴露在標準試驗箱內,從垂直方向以15-300°的角度支撐,並用單獨基於NaCl的5wt%霧化鹽霧間接噴塗。該試驗在35 ±1.5°c的溫度,穩態相對濕度為95-98%的環境下進行。

標準濕循環腐蝕試驗——標準的鹽霧試驗方法已經存在多年了。其中一些在ASTM G 85- 85中有描述。在文獻的其他地方,Harrison、Tickle和Barraclough 得出結論,僅基於連續NaCl噴霧的鹽霧試驗對於加速工業大氣中的大氣腐蝕尤其不可靠。這些工作人員認為,觀察到的不可靠性是因為試驗方法中缺少銨和硫酸鹽,也因為自然界中發生的濕/幹循環效應不會在連續鹽霧條件下重現。他們清楚地證明了大氣中和自然風化的鋼鐵上硫酸鹽和銨的存在。

因此,Harrison14使用了一種由3.25wt%(NH4)2SO4和0.25wt%NaCl組成的鹽霧溶液,並觀察到與工業環境中l4年外觀暴露改善的相關性。Timmins 進一步發展了這些想法,他建議使用濕/幹循環(3小時鹽霧和1小時環境空氣幹燥交替進行),以及使用稀釋版的Harrison電解液,包括0.40wt% (NH4)2SO4和0.05wt%NaCl。

當前工作中使用的濕/幹循環試驗類似於Timmins描述的。使用的方法是在體積約為0.32 m3的試驗箱中進行的濕/幹循環。使用pH值大約為5.2的Timmins電解液。通過文丘裏噴嘴霧化器以600毫升/小時的速率產生鹽霧。當位於室的外圍時,所有塗覆的板接受相似量的電解質。在濕循環期間,允許室在環境條件下冷卻。

在這項工作中,幹循環和濕循環被編程為1小時,以便與Timmins的方法相比進一步加速潤濕和幹燥的效果。在幹循環期間,試驗箱被電阻加熱到35攝氏度。因此,在每個幹燥周期結束時,塗覆的麵板表麵看起來明顯幹燥。在每個幹循環結束時,通過濕/幹球濕度計測量,試驗箱內的相對濕度降低到大約45%。

需要注意的另一點是,在本試驗中使用的電解質濃度(大大低於常規鹽霧試驗中的濃度)下,緩蝕阻垢劑可以像在自然環境中一樣發揮更大的作用;Funke已經在文獻中提出這個問題。濕/幹冷凝試驗——通過使用符合ASTI 53-84規範的標準紫外冷凝試驗儀器,將紫外降解和冷凝因素結合到之前描述的濕/幹循環腐蝕試驗方法中。在這項工作中,使用的條件是:在600℃輻射4小時(UV-B 313燈泡),然後在500℃下冷凝4小時(去離子水)。該試驗程序旨在模擬由水(如露水)引起的劣化以及自然紫外線輻射的伴隨效應。

在第三種測試方法中,測試板暴露濕/幹循環腐蝕試驗方法200小時,然後在旋轉的基礎上通過紫外線冷凝試驗箱循環200小時,直到總共過去2000小時。

戶外暴露試驗——在本工作中已經與從戶外暴露獲得的結果進行了初步比較。為了研究在自然環境中產生的腐蝕產物的形態,以及在暴露於工業和海洋試驗場所的塗漆板材的劃線中形成的腐蝕產物的化學成分,進行了兩個實驗。

在第一個實驗中,將表麵粗糙度約為0.5-1.0um的無塗層低碳鋼板(SAE1010:C0.08-0.13%,Mn0.3-0.6%,P(最大)0.04%,S(最大)0.05%)暴露在工業環境中(伊利諾伊州芝加哥)4周。用掃描電鏡研究了腐蝕產物的形貌。然後將獲得的結果與暴露於(a)鹽霧和(b)濕/幹循環腐蝕試驗條件下48小時後類似低碳鋼板上形成的腐蝕產物進行比較。

在第二個實驗中,EDX研究了兩塊塗層板在自然環境中暴露6個月後的劃線腐蝕產物。分析表2中描述的塗層板的腐蝕產物。

使用循環腐蝕鹽霧箱測試有機塗層防腐性能結果說明

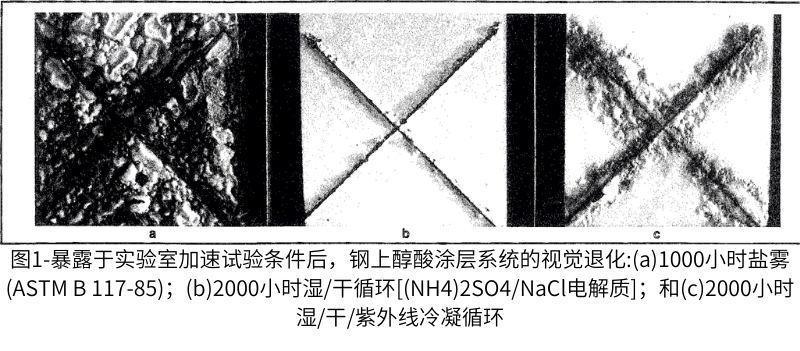

視覺觀察——圖1顯示了在三種循環腐蝕試驗環境中,醇酸塗層係統經過2000小時試驗後觀察到的劣化情況。很明顯,由此產生的降解模式和失效類型基本上取決於塗層所經受的試驗條件。

在該實施例中,醇酸底漆/麵漆體係在暴露於標準鹽霧環境中僅1000小時後,就表現出嚴重的降解,如圖1(a)所示。然而,觀察到的降解與醇酸油漆係統實踐中觀察到的降解非常不同。如圖1(b)所示,暴露於濕/幹循環腐蝕測試的相同油漆即使在2000小時測試後也表現出相對較小的降解。

相比之下,圖1(c)說明了濕/幹循環腐蝕試驗中額外出現的紫外線冷凝因素如何從根本上改變了可能發生的腐蝕/降解過程的性質。這種試驗因素組合產生的結果至少在定性上更接近於代表了在自然大氣使用環境中觀察到的這種醇酸油漆的腐蝕和降解。

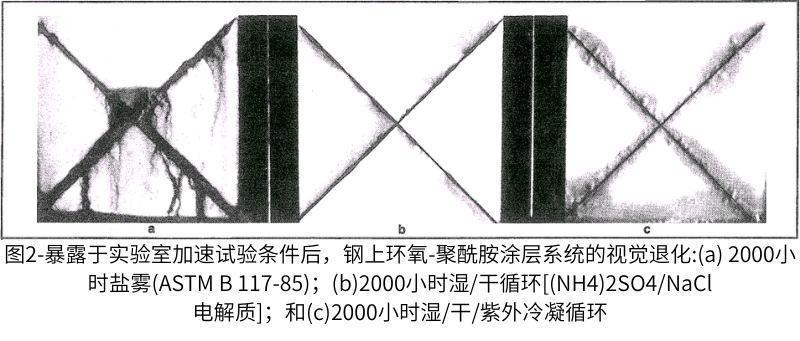

第二個例子如圖2所示,是應用在防爆鋼上的環氧聚酰胺底漆/麵漆係統。這種塗層顯示出類似的趨勢。鹽霧試驗結果[圖2(a)]和幹/濕循環腐蝕試驗[圖2(b)]都沒有給出特別真實的腐蝕效果。相比之下,增加了紫外線冷凝因素與濕/幹循環腐蝕試驗條件相結合,為該塗層係統提供了更真實的腐蝕情況,塗層中有一些生鏽劃線與圖2(c)中可見的劃線附近的鏽跡一樣清晰。同樣顯而易見的是,在暴露於濕/幹/紫外冷凝測試循環組合2000小時後,出現了一些光澤損失。

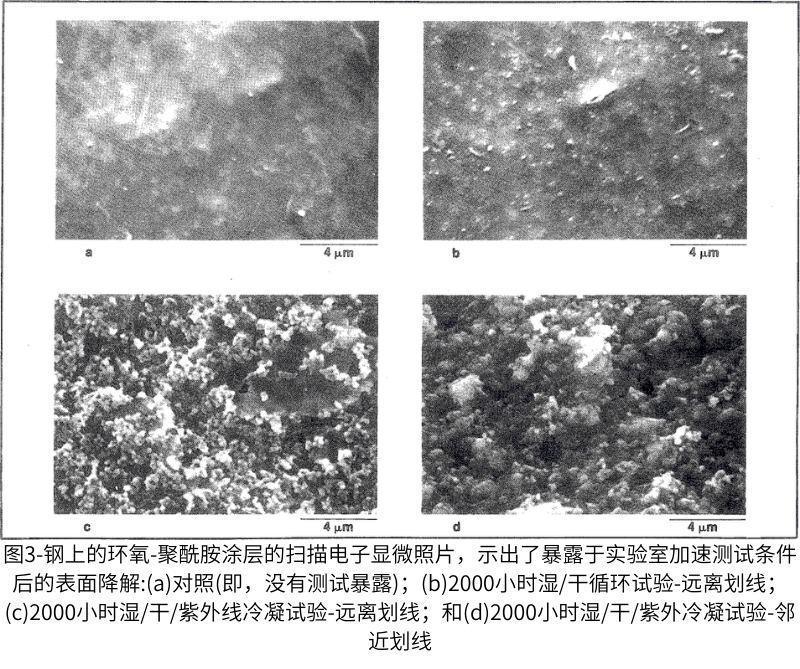

在暴露於加速試驗環境之後,塗層板的SEM/EDX分析,即為了闡明額外的紫外線冷凝因素對環氧聚酰胺塗料係統的總體降解的影響,采用了SEM/EDX方法。這些研究表明,塗層的表麵形態受到測試氣氛性質的深刻影響。

圖3(a)顯示了未暴露的對照樣品的表麵。在這種情況下,可以看到相對光滑的聚合物粘合劑,在表麵下添加了一些無機顏料。濕/幹循環腐蝕氣氛的作用是使表麵略微粗糙,並使顏料顆粒的存在更加明顯,如圖3(b)所示。EDX分析證實,觀察到的顏料顆粒是一種TiO2和填充材料的組合。

相比之下,在幹/濕循環腐蝕試驗方法中額外存在的紫外線共冷凝因素對塗漆表麵的性質產生了非常顯著的變化。圖3(c)表明,在這些情況下,粘合劑的大部分表麵層已經被降解,僅留下被無機顏料基質包圍的聚合物塗層顏料的不連續 "島嶼"。一個明顯的結果是觀察到油漆的光澤下降。顏料基質大概是由下麵的尚未降解的有機粘合劑結合在一起的。

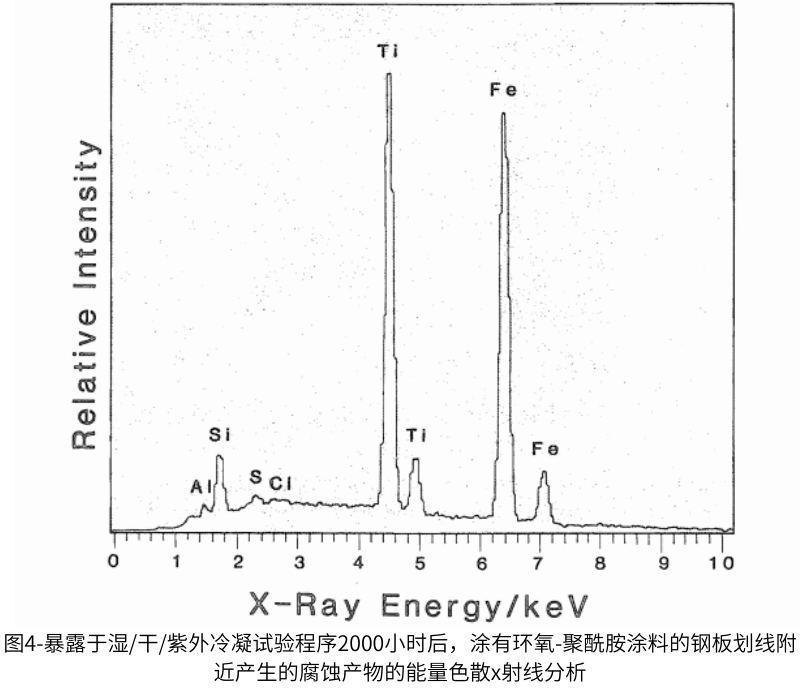

油漆表麵狀況的這種變化可能會影響隨後與它所暴露的環境的相互作用。粗糙的富含無機顏料的表麵可能比有機粘合劑更親水。因此,在降解,塗對劃線附近表麵鏽斑的調查[圖3(d)]表明存在鐵腐蝕產物。這些腐蝕產物的EDX分析顯示,硫物種的存在高於背景水平(圖4)。這一結果意味著硫物種可能參與了整個腐蝕過程。

應該注意的是,在目前的工作中,還沒有嚐試將加速試驗方法中發生的光降解化學與自然環境中可能發生的光降解化學聯係起來。在最近的一項研究中,Bauer等人注意到,作為波長函數的光強分布不正確是有機塗層中非自然光降解化學的一個可能原因。此外,不能排除紫外線冷凝循環中使用的相對較高的測試溫度(即60/50°C)導致某種程度的異常熱降解的可能性。

盡管如此,由於濕/幹/紫外線冷凝試驗方法的目視觀察結果如圖1-3所示。

圖1(c)和2fc)似乎比任何其他試驗條件下的結果更真實地反映了自然降解過程,將紫外線冷凝因素納入濕/幹循環腐蝕試驗的重要性似乎顯而易見。有人建議,如果實驗室腐蝕性能試驗要有意義,就不應該將這些參數排除在外。

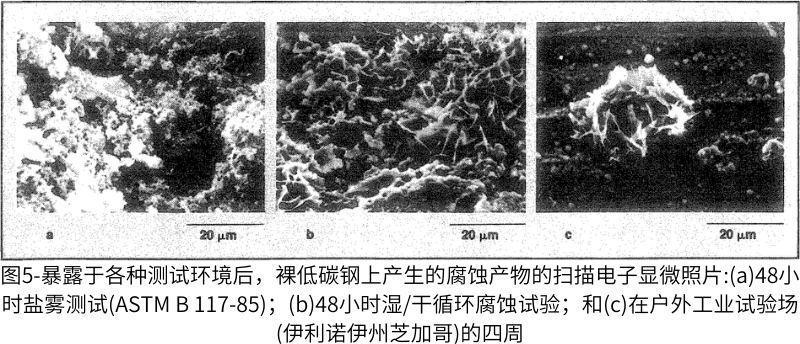

將OSS與戶外暴露測試數據進行比較:暴露於工業環境四周後,未塗層鋼板上的腐蝕產物形態——為了確定所考慮的實驗室試驗方法是否能成功地與自然環境中發生的腐蝕過程相比較,將暴露於工業環境(芝加哥)四周後,未塗層軟鋼板上形成的腐蝕產物與暴露於標準鹽霧試驗48小時後產生的腐蝕產物以及濕/幹循環腐蝕試驗48小時後形成的腐蝕產物進行了比較。

鹽霧環境中產生的腐蝕產物如圖5(a)所示。一般來說,這些產物在性質上似乎是無定形的。相比之下,在大氣濕/幹循環腐蝕試驗中形成的腐蝕產物看起來更加結晶,如圖5(b)所示。圖5(c)顯示了暴露在室外四周的樣品上出現的腐蝕產物。比較圖5(b)和圖5(c ),表明在濕/幹循環試驗環境中產生的腐蝕產物更類似於在戶外暴露四周後形成的腐蝕產物。這些產品都不像在鹽霧試驗環境中形成的產品[圖5(a)]。

腐蝕產物的性質可能會影響損傷區域附近塗層的物理脫層。Standish表明,在自然環境以及實驗室濕/幹循環試驗中產生的固體腐蝕產物會對塗層造成機械損傷。值得注意的是,在標準鹽霧試驗的恒定高濕度條件下,不會產生固體腐蝕產物,在這種條件下,腐蝕產物本質上仍然是膠體和膠狀的性質。

據認為,由相對大體積的固化腐蝕產物的作用對塗層造成的任何機械應力誘發的損壞也可能會因入射UV能量的影響而加劇。因此,在實驗室試驗中將紫外線冷凝因素與濕潤和幹燥循環結合起來的重要性同樣不可忽視。

另一個要考慮的因素是,潤濕和幹燥循環會影響樣品表麵液體電解質層的可能形成和可能破壞。與在95-98%的穩態相對濕度下進行的標準鹽霧試驗相比,在幹/濕循環試驗室內,相對濕度在幹燥期結束時下降到大約45%。該水平低於用於電解液噴霧的各種鹽的飽和溶液的大氣相對濕度(to )(即75-80%20,21)。這表明在整個濕/幹循環試驗過程中,連續的表麵電解質層不會保持在試驗板表麵。這一事實被認為是重要的,因為至少對於純鐵的大氣腐蝕來說,潤濕後或幹燥過程中的瞬時腐蝕效應可能在整個腐蝕過程中占主導地位。

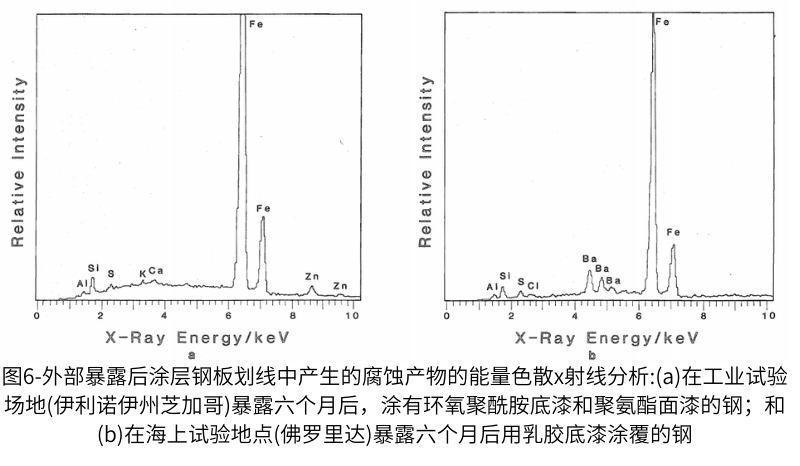

自然環境暴露後噴漆板腐蝕產物的分析——圖6(a)中給出了噴漆板暴露於芝加哥工業大氣測試環境六個月後形成的腐蝕產物的EDX痕跡。可以看到與鐵鏽有關的相對較大的Fe Kn/K|3峰。在腐蝕產物中也檢測到了從油漆中散發出的鋅物質,因此可能會影響整個腐蝕過程。工業大氣中可能存在的活性物質也會參與腐蝕過程。

例如,在圖6(a)中可以看到高於背景水平的硫元素。該結果看起來類似於在濕/幹循環紫外線-冷凝組合測試環境中2000小時測試後觀察到的硫信號,如圖4所示。

如圖6(b)所示,即使在暴露於海洋環境中六個月的麵板上,也可以很容易地檢測到腐蝕產物中硫磺的存在,超過背景水平。考慮到海水的硫酸鹽濃度通常約為2.7份/千.這一結果也許並不令人驚訝。然而,這一結果進一步表明,在實驗室試驗中,如果產生的腐蝕產物與自然環境中產生的腐蝕產物具有成分平衡,鹽霧電解質的化學成分是很重要的。

有趣的是,在圖6(b)中,硫Kα/β峰高超過氯Kα/β峰高。據認為,與硫酸鹽相比,這一結果可能反映了鐵上氯化物腐蝕產物的相對溶解性,因為眾所周知,鐵不能與氯離子結合形成僅微溶的化合物。24因此,盡管腐蝕性氯化物可能會被溶解(例如,通過雨水),但當樣品(或結構)足夠潮濕時,硫酸鹽更有可能保留在腐蝕產物中,從而影響腐蝕。