3D大結構測量係統3D.aero SurfEyes MAXI係統可以實現了對複雜的大型組件進行結構測量。3D大結構測量係統的立體攝像係統以最高精度測量不同成分的部件。

3D大結構測量係統3D.aero SurfEyes MAXI係統可以實現了對複雜的大型組件進行結構測量。3D大結構測量係統的立體攝像係統以最高精度測量不同成分的部件。

3D大結構測量係統提供了最高的精度和大視野,並為生產環境中的惡劣條件而創造,有以下的優勢:

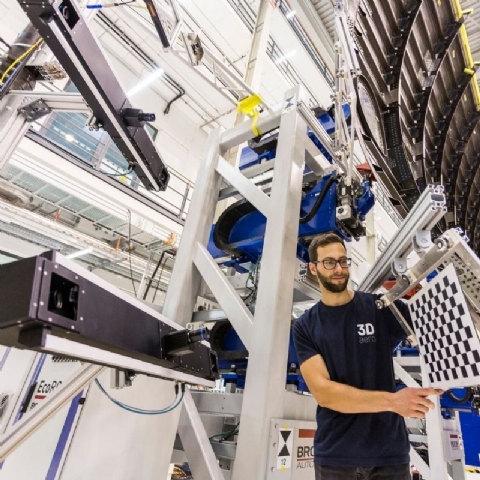

在調試和生產階段易於操作

通過使用多個SurfEyes MAXI係統,具有高度可擴展性

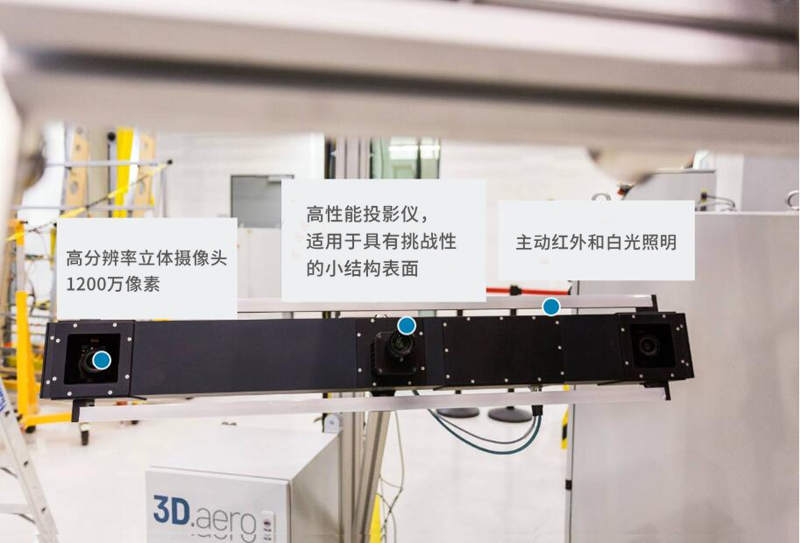

集成高性能投影儀,用於結構少的表麵

集成的紅外和白光閃光燈可實現理想的曝光

測量精度可達0.1毫米

通過3D.OS自動化軟件與所有常見的工業接口無縫集成到更高級別的係統中

對生產中的大型部件進行有效的測量

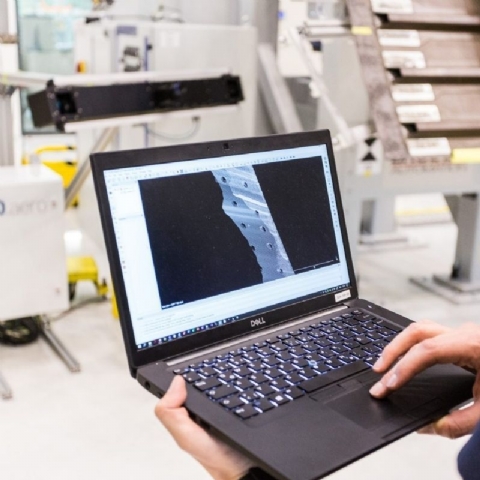

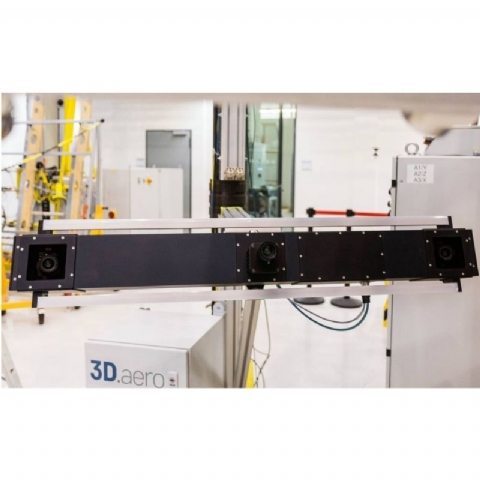

3D大結構測量係統通過兩台高分辨率相機給人留下深刻印象,可選擇與主動照明或投影儀相結合,生成高度精確的三維數據。這使得單個特征,如鉚釘或接口邊緣,或整個表麵可以被三維測量。由於集成了高性能的投影儀,即使是距離較遠、結構較小的挑戰性表麵,對3D大結構測量係統來說也不成問題。從存在檢查和自動部件識別到精確的位置控製,3D大結構測量係統可以與3D.OS自動化軟件互動,接管所有質量保證和提高生產力的任務。

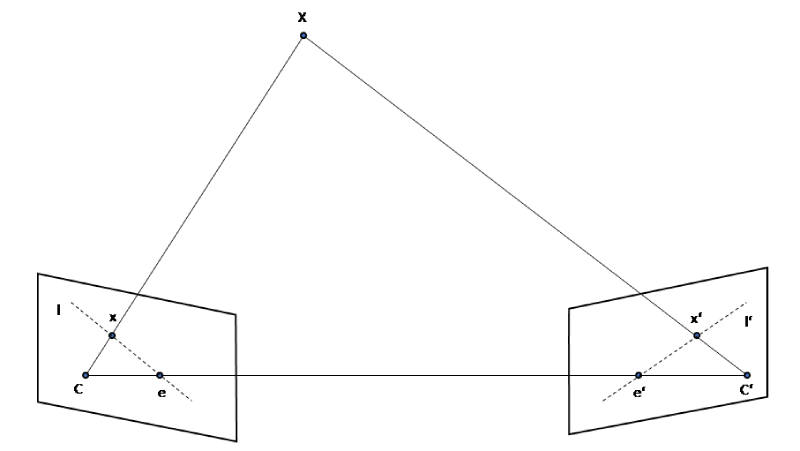

3D大結構測量係統的原理一般基於兩個不同相機圖像的點三角測量方法。兩台攝像機相互對齊,從而創建記錄區域的主疊。此主疊區域用於執行組件的3D測量,如果組件邊緣位於此區域中,則可以識兩個相機圖像中的特征。由於相機的已知距離和圖像中點的識別位置,可以生成3D數據點。此過程稱為三角測量。通過使用相機進行3D測量,可以快速且無接觸地進行測量。該係統可用於特征和物體識別、相對測量、異常檢查以及存在、裝配進度和完整性監控。3D大結構測量係統是一種適用於不同規模和工件尺寸的可調立體視覺應用。固定的獨立係統使用智能攝像機將所有數據處理步驟集成到係統中,無需外部計算機。這考慮到了係統對於不同目的的可擴展性。

空客AIRBUS--使用3D大結構測量係統對飛機側殼進行3D測量,實現無應力高效裝配

BiSconA項目涉及將飛機側殼組裝成機身,對於符合應力的裝配過程,必須精確記錄用於鉚接的殼體的位置和變形。目前,使用激光跟蹤儀手動測量連接跟蹤元件非常耗時和麻煩,容易產生測量誤差。 因此,該項目開發一種自動化的“Built-i n Stress conformal Assembly”(BiSconA)側殼,實現更精確和高效的裝配過程。飛機側殼應保持盡可能無張力的狀態。3D大結構測量係統的3D立體相機係統被用於裝配過程中的形狀識別。這包括測量側殼表麵的特征以及測量界麵的形狀和位置。然後對收集的數據進行進一步處理,從而計算較佳裝配位置並由變形執行器接近。對此的要求是在施工現場的相對坐標係中具有<0.5 mm的高精度,測量距離至少為1.4 m。

3D.aero公司開發的3D大結構測量係統滿足BiSconA項目要求。該係統是用戶使用簡單智能手機攝像頭、簡單校準和自主開發的參考係統來精確測量飛機側殼。使用分辨率為12MPx的MiPi相機,底座由碳纖維和CS接口製成(帶有C接口的適配器)。向所需坐標係的轉換由可移動參考係執行,該參考係位於相機係統和待測對象之間。